Sancal es una empresa fundada en 1974 que se dedica a la fabricación de tapizados y muebles de complemento con un diseño contemporáneo, dentro de una gama medio-alta. Es una empresa en expansión constante que apuesta firmemente por la calidad y el diseño, respondiendo a un concepto renovador en tapicería.

Situación

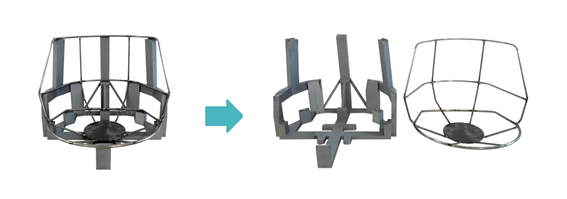

En Sancal, se planteó la necesidad de desarrollar un utillaje de posicionamiento de grandes dimensiones para posicionar la estructura tubular de una silla y poder realizar operaciones de soldadura en ella.

La estructura metálica de las sillas se diseña en 3D, pero hasta ahora era fabricaba por un tercero solamente en base a planos en papel, lo que daba lugar a productos que necesitaban revisiones continuas por errores, lo que prolongaba el proceso de fabricación.

Además, este proceso no garantizaba que todas las estructuras fuesen iguales, afectando al proceso de soldadura y dificultando la producción del producto final.

Solución

Con toda la información de la problemática que tenían, NOVAC, junto con su partner en 3D Tumaker, propusieron realizar utillajes de posicionamiento en 3D que facilitaran la fabricación de estructuras tubulares idénticas.

Para afrontar esta situación, Sancal adquirió la estación de impresión de gran formato BIGFoot500 con la que puede realizar utillajes de posicionamiento en 3D para posicionar la estructura tubular de una silla y facilitar al proveedor las operaciones de soldadura de dicha estructura metálica.

Mediante la incorporación del utillaje de posicionamiento Sancal ha conseguido que el proceso de fabricación sea más ágil y más preciso.

Beneficios

- Ahorro de tiempo, al evitar las continuas revisiones y errores que se generaban al realizar la estructura tubular de las sillas sin el utillaje de posicionamiento.

-

Mayor productividad, gracias al utillaje de psicionamiento el proceso de fabricación es más ágil y preciso.

"Desde que hemos adquirido el equipo nos ha aportado una mayor rapidez para determinar acabados y modificaciones de productos terminados. Hemos mejorado en agilidad para el plantillaje de nuestros modelos, pudiendo entregar a nuestros proveedores moldes específicos o piezas a escala para mayor compresión de sus características.

Poco a poco, hemos ido descubriendo nuevos puntos de aplicación para nuestros procesos de fabricación, se ha convertido en una herramienta de trabajo realmente útil."

Volver a los Casos de Éxito